Adopter MBSE – Une étude de cas

Par le Dr Paulin Kantue

En adoptant les technologies MBSE et les jumeaux numériques, les industries européennes peuvent réaliser d'importantes économies, améliorer leur efficacité opérationnelle et contribuer à des objectifs plus larges de développement durable. En savoir plus

Définition du problème

Une machine de grande valeur tombe en panne plus tôt que prévu, ce qui crée de la frustration chez les ingénieurs de maintenance.

La machine présente des dommages visibles, tels que de la rouille, des pièces détachées ou de la fumée. Aucun de ces dommages n'a été signalé dans le rapport d'entretien précédent.

Analyse des besoins

Au lieu du tableau blanc habituel ou de la feuille de calcul Excel avec une liste de problèmes, de dates et de liens, un cadre de collecte de données est adopté.

Les données de tous les composants critiques sont discutées, collectées et utilisées pour établir des relations de cause à effet .

Création de modèles

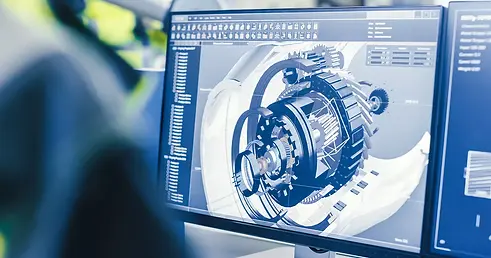

Les ingénieurs développent un jumeau numérique de la machine , intégrant des données de capteurs en temps réel et des simulations pour prédire les pannes avant qu'elles ne surviennent.

Ce modèle virtuel est testé dans différentes conditions pour optimiser les stratégies de maintenance .

Conception et optimisation du système

En utilisant les informations du jumeau numérique, les ingénieurs repensent les composants clés et mettent en œuvre des algorithmes de maintenance prédictive pour améliorer l'efficacité et réduire les pannes.

Des capteurs IoT et des diagnostics basés sur l’IA sont intégrés au système.

Mise en œuvre et tests

Les composants de la machine nouvellement optimisés et le système de maintenance prédictive sont installés dans un environnement réel .

Les ingénieurs effectuent des tests en direct pour comparer les performances avec les modèles de maintenance précédents .

Déploiement et surveillance continue

Le système est entièrement déployé et une surveillance continue est effectuée via des tableaux de bord IoT qui alertent les ingénieurs avant que des pannes ne surviennent.

Les analyses basées sur l’IA affinent en permanence les calendriers de maintenance.